保证颚式破碎机较佳性能的根本因素是动颚有较佳的运动特性。这个特性又是借助机构优化设计所得到的。因此,颚式破碎机机构优化设计是保证破碎机有较佳性能的根本方法。

河南源通机械设备有限公司(简称源通机械)开发了颚式破碎机软件,借助其中机构优化设计模块对各种规格的破碎机进行优化设计,得到了较佳的动颚运动特性。实践结果表明,破碎机性能有显著提高。我公司颚式破碎机销往欧美各大洲以及东南亚各国,产品基本上达到各国好水平。目前,计算机在国内各厂家已荃木普及,但颚式破碎机机构优化设计尚未得到广泛应用。我相信,在源通机械实践结果的拉动下,各厂家会积极采用破碎机机构优化设计的好办法。

国内颚式破碎机的机重普遍高于国外同规格的破碎机。减轻机重也是一个重要课题,颚式破碎机机架占整机重量很大比例(铸造机架占50%、焊接机架占30%)。国外颚式破碎机都是焊接机架,甚至动颚也采用焊接结构。国内前几年掀起一股用铸造机架代并焊接机架的势头,这无疑是一种倒退行为。此外,铸钢是一种高能耗的工艺过程,从节约能源的角度也应大力发展焊接机架。颚式破碎机采用焊接机架才是长远发展的正确方向。另外,机架结构设计不合理也式使机重增加的重要原因。机架结构设计首先应以受力为依据,在满足强度、刚度的条件下,力求减轻重量。

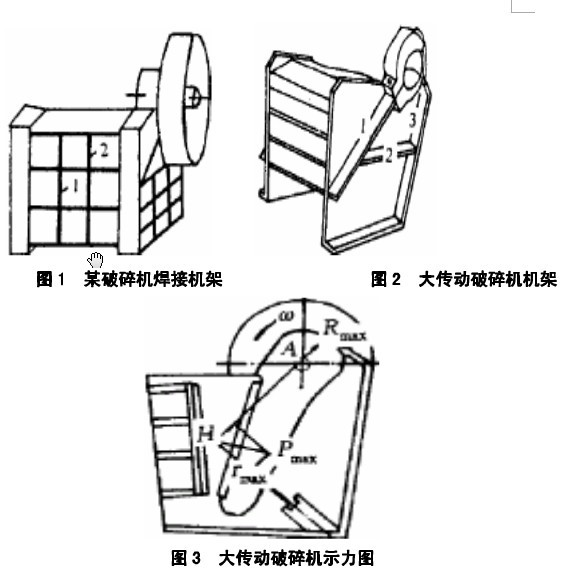

机架前壁载荷主要是由横向筋板所承受。一般情况下,破碎机都不需要加纵向筋板1, 2,如图1所示.该机侧壁加强筋布置不合理,数较又太多,致使它的机重达了7. 5t(同规格破碎机机重为5. 5t)。当然,该机过重不完全是由这两个因素所造成,侧壁筋板位置和方向也应根据受力情况而定.图2所示为英国某公司生产的大传动角(负支承)颚式破碎机机架简图。该机架侧壁布置有1, 2, 3三根筋板,筋板1设置在主轴承侧面,筋板3设置在主轴承后下方.这两块筋之间用筋板2连接起来构成一个“A"形框架。图3所示为该机受力分析。

图中轴承所受鼓大力;作用方向为HA,正是图2侧壁加强筋1的方向。从而说明图2中侧壁筋板布置完全符合受力的要求。

动颚也是破碎机重量较大的零件,而且结构复杂的结构设计也应以动额受力为依据,在满足强度、刚要求的条件下,尽量减轻重量。根据动颚受力分析可,较大破碎力作用在动额轴承偏上处,由此往上(头部)受力越来越小。原250 x 400, 400 x 600颚式破碎机是目前尚有多家生产动颚结构刚好与其受力要求相反,即轴承附近处截面小,越向头部截面越大,而且相差太悬殊。结果导致动颗强度低而重量又很大。这两种破碎机都是在轴承偏上处被折断而损坏。

动颚的加强筋布置方式,也应按上述受力要求设计。己有的颚式破碎机加强筋横向厚度从上到下厚度一样。为符合受力条件,又满足重量轻的要求,可采用变厚度加强筋。即靠上部(头部)的加强筋厚度应小,越往下厚度越大。就是说,改原来矩形加强筋为梯形加强筋,这样会减轻动颚重量又保证有足够的强度。动颚两轴承之间部位的壁厚可适度减薄,借以减轻重量。

此外,应加强机架、动颚有限元的研究,进行机架、动颚有限元优化设计,达到机架、动颚重较轻又有高度的可靠性。其它,还有破碎腔、破碎机动力平衡等等都可以借助计算机进行优化设计。总之,应采用现代的设计方法代替原有的常规设计方法。

再者,由于焊接、铸造、热处理工艺等因素也都会对破碎机产生影响。所以,我们应提高设计制造工艺等综合水平以及采用液压调整排料口和液压保险,逐步使国产颚式破碎机达到各国**水平。